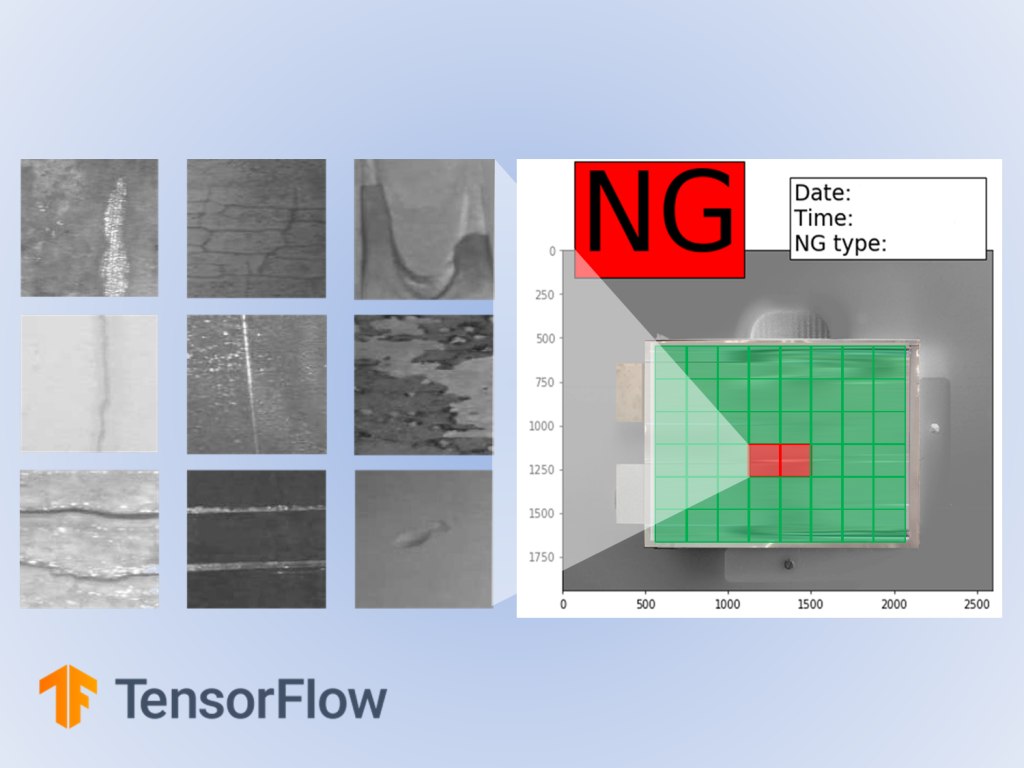

モバイルデバイス用コンポーネントの量産ラインの外観検査にて、一定のスキルを持った検査員が、常に同じ品質基準で目視検査を行うことは非常に難しい業務です。従来の画像処理技術では捉えることが難しい表面の状態を把握すべく、ディープラーニング技術を採用した画像検査システムを開発しました。表面の特殊印刷に惑わされることなく、問題のある個所を特定するには、照明の選定、設置、デジタル合成処理等、光学的な技術も求められます。またディープラーニングのアルゴリズムは教師あり学習を採用し、不具合を検出するとアラートを発するシステムになっています。

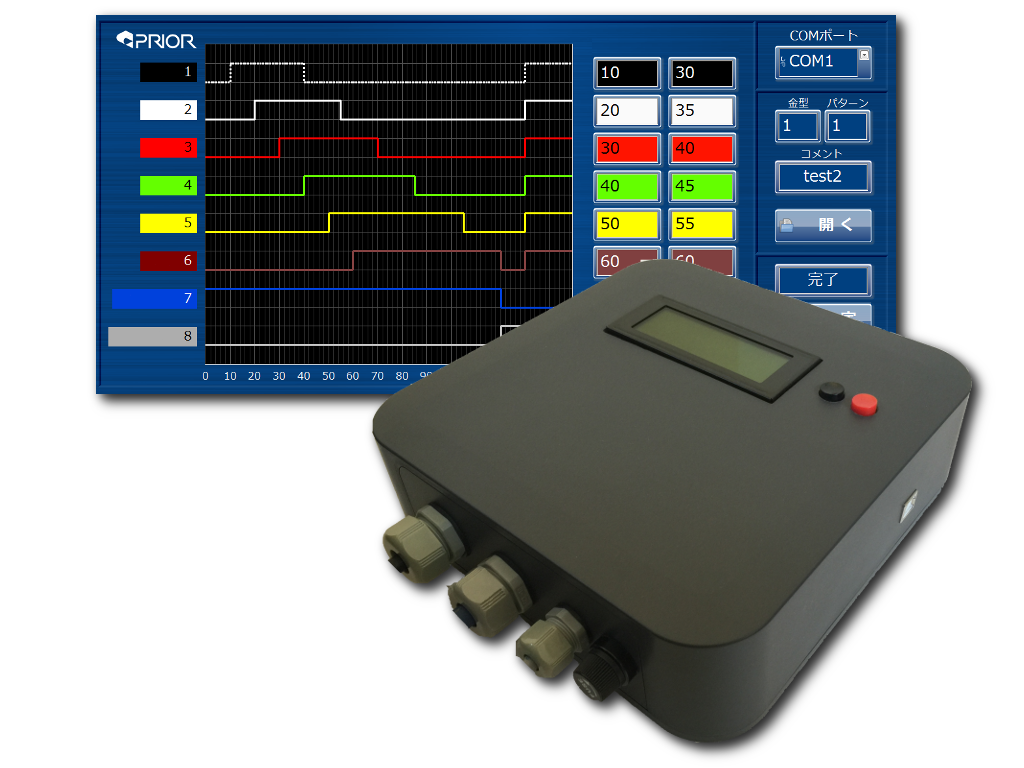

製造設備の冷却バルブを制御するシステムです。PCソフトウェアでインタラクティブに制御パターンを設定後、制御ボックスと接続してパターンを送信します。運用時は制御ボックス単体で動作し、状態は液晶パネルに表示されます。

日本特有の山の地質からトンネル掘削作業は依然、熟練者によるところが多く、しかしながらその熟練者不足は深刻な課題と言われています。このケースでは、建設機械の動きをリアルタイムに可視化、記録することで熟練工のスキルを定量的に判断することが可能になります。

従来、熟練工は発破計画図と呼ばれる、トンネル切羽面に掘削するダイナマイト装填用の穴の図面を見ながらガイドセル(アーム)を操作し掘削してきました。本システムでは、手元のスクリーンにガイドセルの現在位置を発破計画図に重ねる形で描画するため、常に状態を把握しながら操作することが出来るようになります。これにより、高いスキルを持たない人員でも正確に作業することが可能になります。

空間位置トラッキングシステムの技術を採用し、既存の建機に後付けしています。建設現場という厳しい環境下であることから、非接触計測の利点が活かされます。

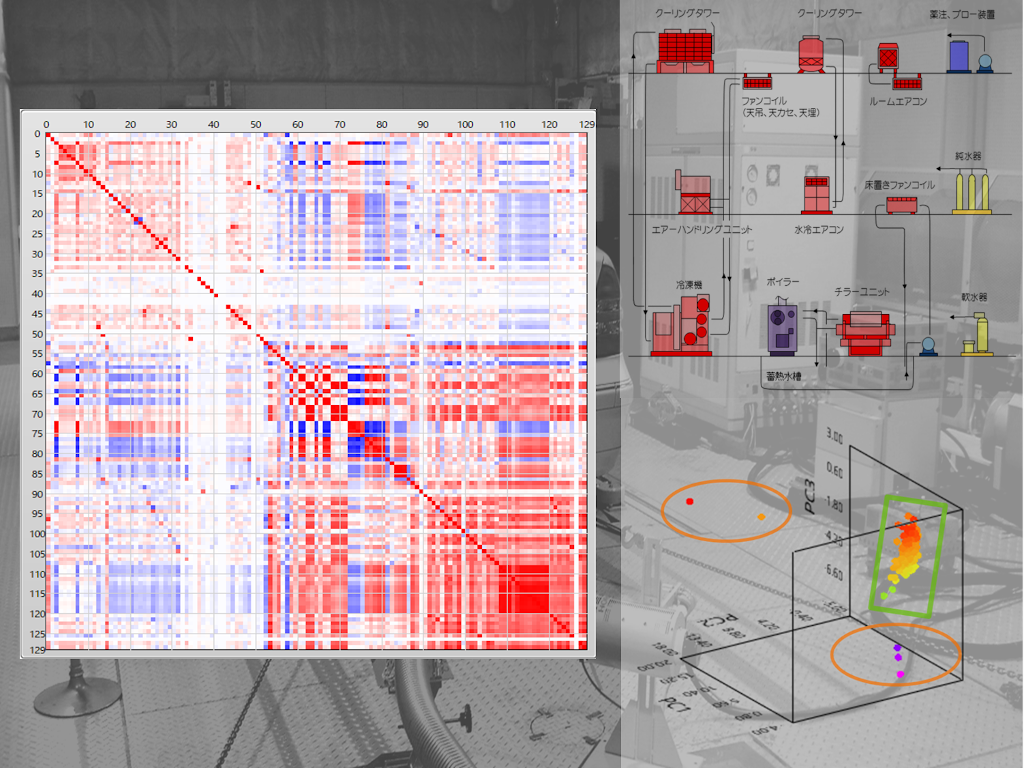

自動車開発の過程で環境試験は外すことの出来ない重要なプロセスですが、試験装置もまた、常に安定稼働することが求められる大切な設備です。定期点検による設備状態の確認は、品質担保の面で安心である一方、コストが掛かります。問題が起こりそうな箇所を予め把握し、そこに絞って効率良くメンテナンスができれば理想です。過去に蓄積されたデータを用いて異常現象とデータの関係性を見出し、更にそのデータから事前に兆候を捉えることが出来れば、可能性は高まります。

空調設備データの解析の場合、全変数の統計的振る舞いはもちろんのこと、変数間の相関関係を踏まえた上で次元削減を行い、クラスタリングから異常現象を抽出します。主要なパラメータに関連する設備箇所を割り出し、更なるセンシングを行ないます。

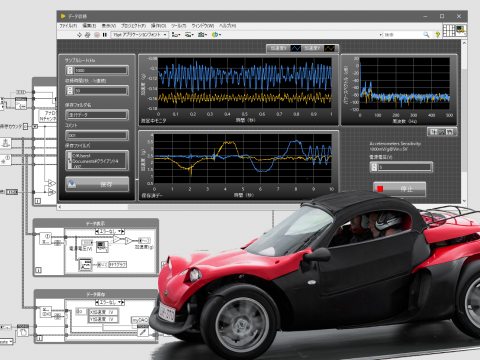

IMUセンサを車載し、計測データから、発進、減速、旋回他、運転モードやその程度をリアルタイムに特定します。車両やドライバーの差異を吸収すべく、信号処理を始め、多量なデータから傾向を解析して、データと運転モードを紐付けます。

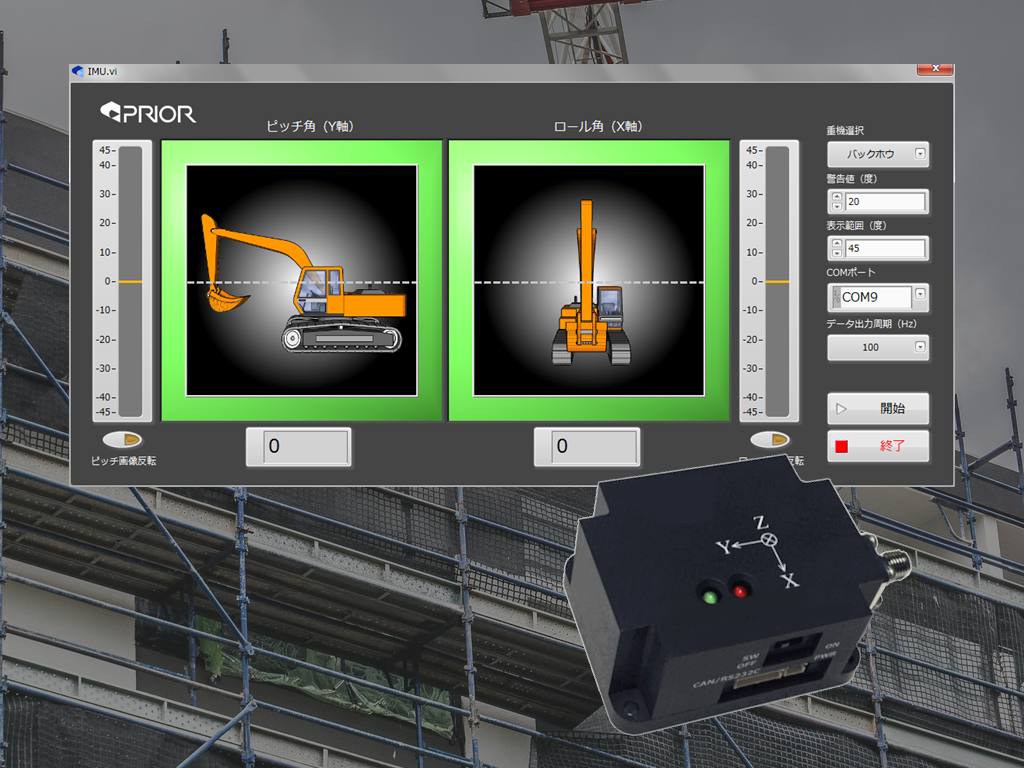

建設機械の姿勢角を常時モニタリングして、視覚的に把握しやすい描画方法で表示します。任意のしきい値を設定することで、危険な角度に近づいた場合、警告を発します。

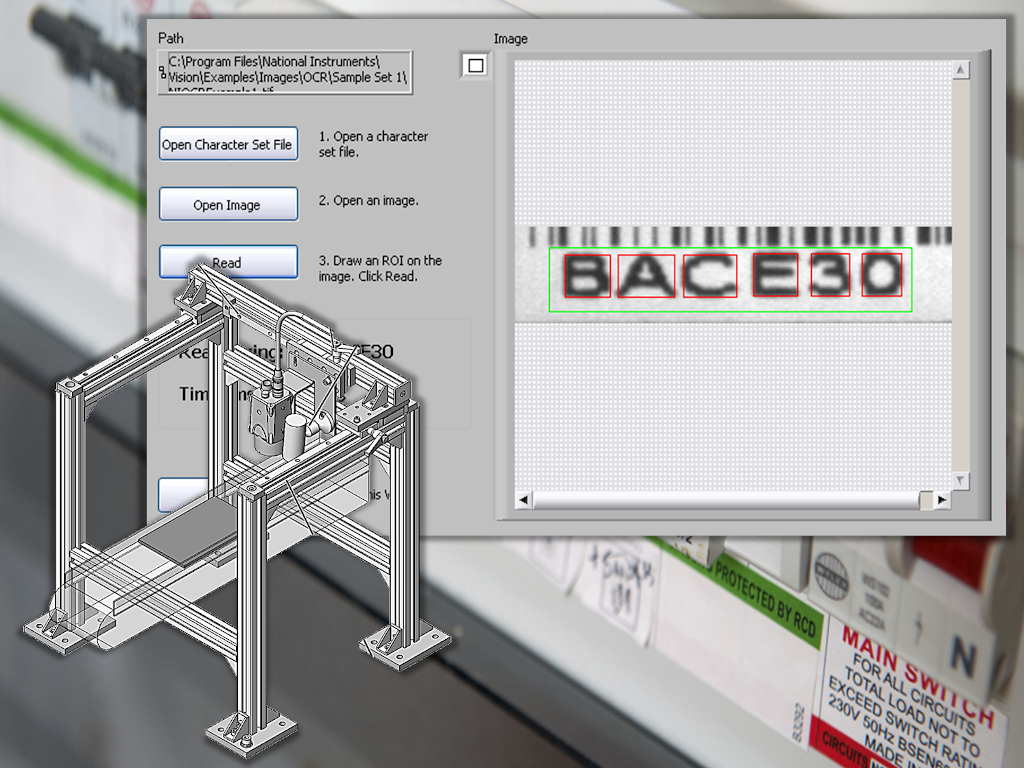

電流制御装置の量産ラインにおける検査システムです。バーコードの読み取りから、照明制御、パターンマッチングによる位置検出、OCRによる型番認識、そしてデータベースへの登録まで、検査の自動化を行ないます。

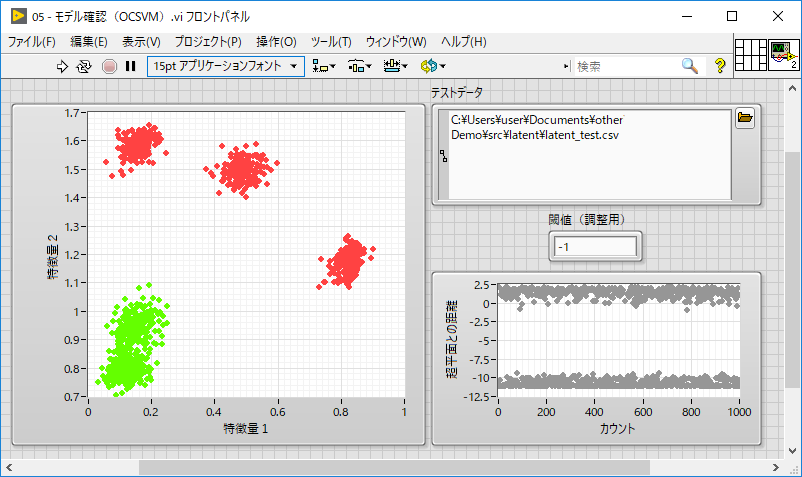

工作機械に加速度センサを装着し振動データをモニタリングすることで健康状態を可視化します。自己符号化器(ディープニューラルネットワーク)を用いて次元を削減して低次元空間にマッピングすることで、状態のクラスタリングを行ないます。これにより、時間と共に変化する状態の可視化が出来、その傾向から予知保全も可能になります。また再構成誤差を測ることで異常検出にも繋がります。

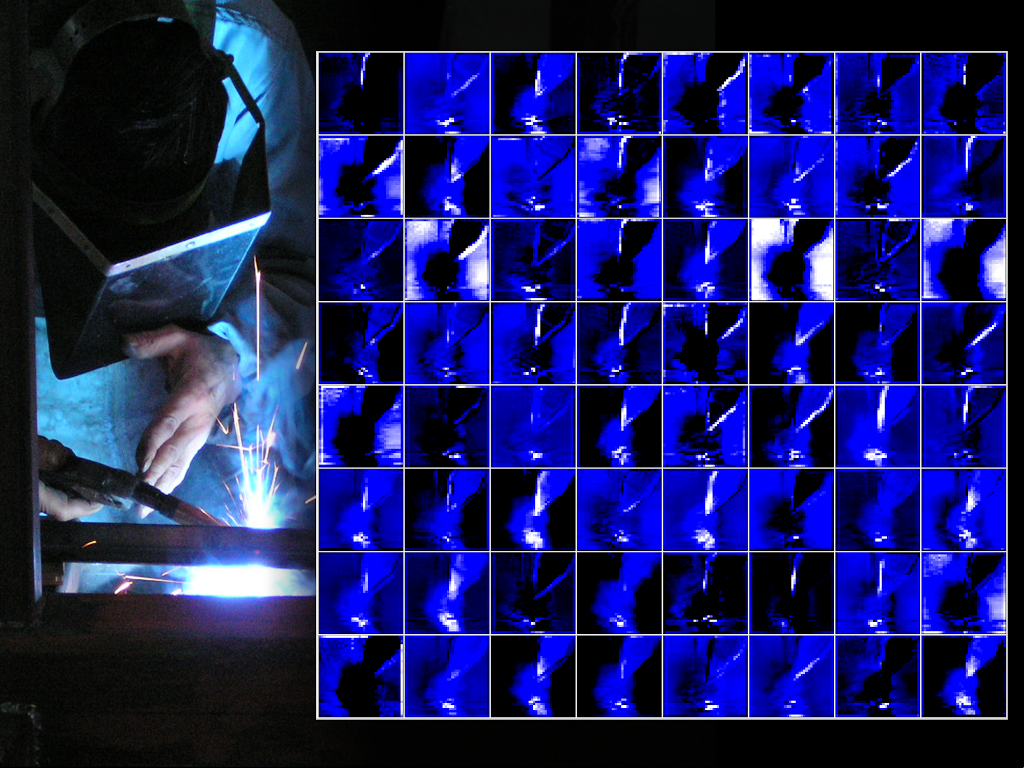

溶接の良否判定を、CNN(畳み込みニューラルネットワーク)を用いて自動化します。

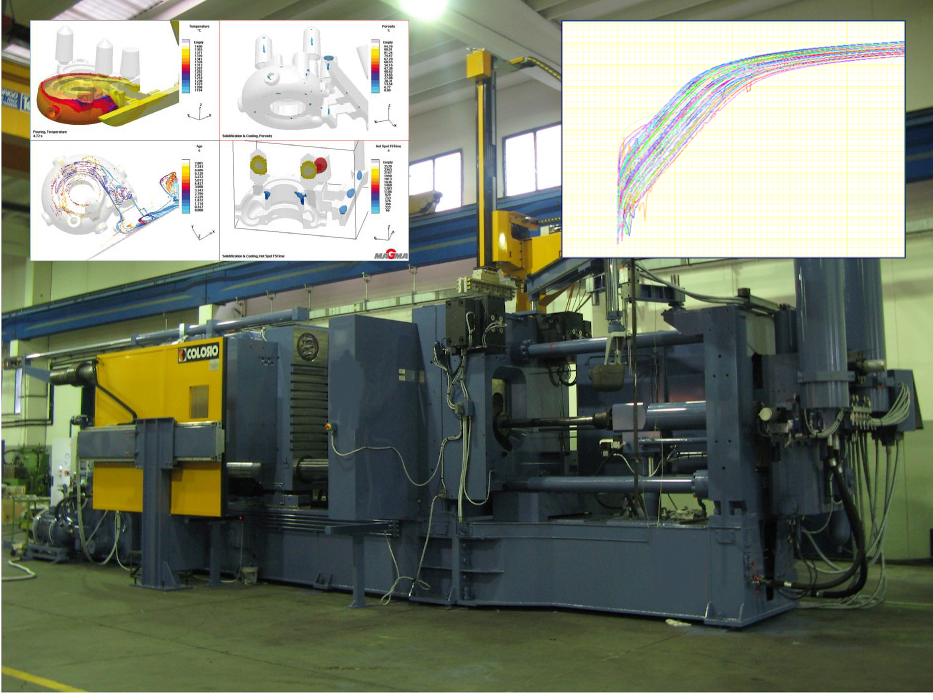

ダイカストマシンにおける湯流れを、金型に微小な穴を空け、そこに装填した高速に反応する熱電対の温度変化を捉えることで可視化します。方案を検討する上で、湯流れシミュレーションは効率的ですが、シミュレーションがどれ程 実際の湯流れを捉えているかは自明ではありません。実験と解析の両輪をバランス良く回すためには、実機を用いた実験が必要です。

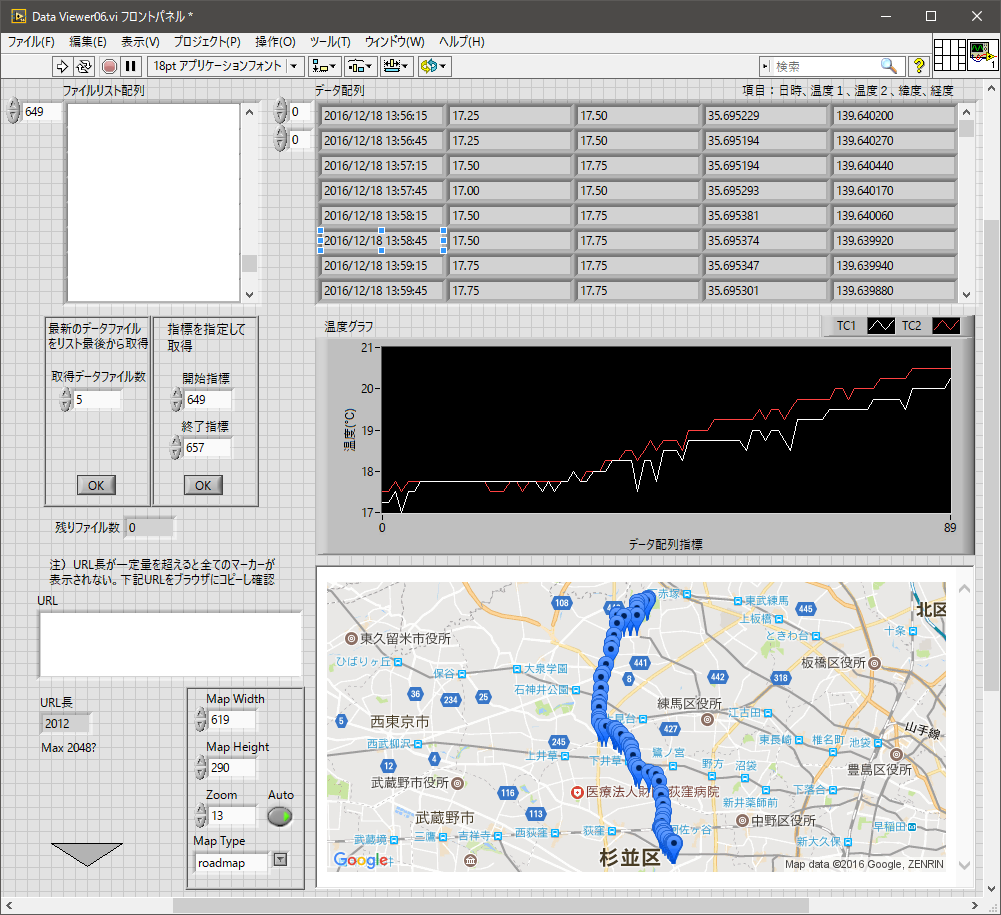

車載用の遠隔監視システムです。携帯SIMを利用して、車内のセンシングデータをGPSとタイムスタンプと合わせてサーバーに送信します。内臓バッテリーで動作しますが、シガレットソケットから充電しつつ動作させることも可能です。